随着汽车电子技术的发展与成熟,汽车逐步向舒适化和智能化方向发展,电动尾门已经成为各个主机厂在汽车产品设计、生产和销售过程中广泛应用和推崇的技术。目前汽车应用的尾门电动机构主要分为三种类型,第一种型式为电动撑杆式,该结构型式取消了尾门气弹簧结构,电动撑杆直接布置在车身流水槽位置,具有结构紧凑、外型美观、不占用侧围空间的特点,多应用于中大型SUV 车型[1~2]。第二种型式为摆臂连杆式,该种结构型式保留尾门气弹簧,在车身侧围安装电动摆臂连杆以驱动尾门,同气弹簧共同作用实现尾门开闭,该结构型式占用一定的侧围空间,美观程度较电动撑杆型式差,优点是可适应尾门尺寸更大、重量更大,因此多应用于尾门质量较大的MPV 车型。第三种型式为电动驱动铰链的型式,该结构型式同样保留尾门气弹簧,尾门通过鹅颈式铰链与车身顶盖连接,电动机构直接驱动铰链旋转,与气弹簧共同作用实现尾门的电动开启与关闭。

电动撑杆式电动尾门结构是目前汽车市场应用的主流型式,也是自主品牌采用最多的电动尾门型式,其核心模块为控制器、电动撑杆与吸合锁。其中电动撑杆与吸合锁的性能参数与尾门系统的匹配是电动尾门系统开发的难点,电动撑杆的支撑点布置、撑杆弹簧力学参数的计算以及驱动电机输出扭矩的计算是布置开发的关键,需与尾门总成的质量质心、铰链轴线布置进行计算匹配,否则将导致车辆尾门出现部分开启角度无法悬停、手动操作力大或者电动开闭失效等问题。此外,电动吸合锁的吸合力需与尾门系统支撑反力进行计算匹配,否则可能出现尾门电动关闭上锁失效的问题[3]。本文通过建立电动撑杆开闭过程的力学模型进行相关力学参数的计算,并采用Excel 软件的公式编辑功能输出力学曲线指导设计,为电动撑杆式电动尾门的设计提供了理论依据。

1 电动尾门系统简介

1.1 电动尾门系统结构组成

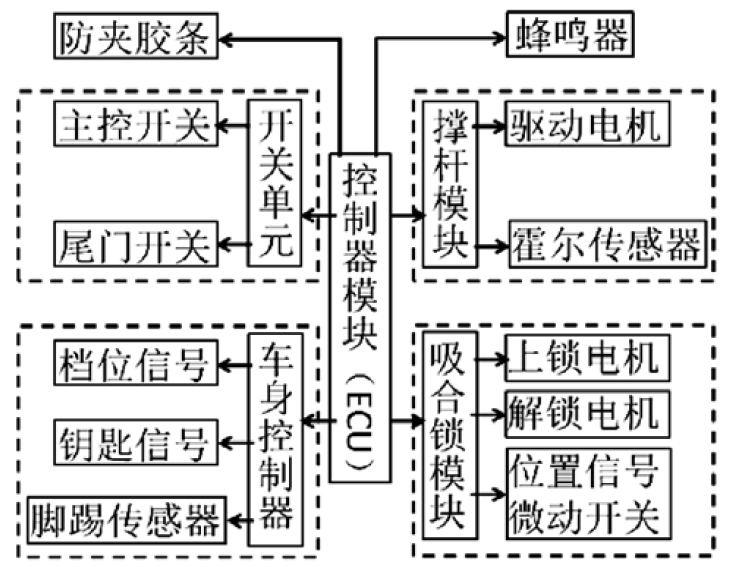

如图1 所示为电动撑杆式电动尾门系统结构框架,电动尾门系统由控制器模块(ECU)、撑杆模块、吸合锁模块、开关单元、蜂鸣器、防夹胶条(选装)与脚踢传感器(选装)几部分组成。

图1 电动尾门系统结构框图

1.1.1 电动尾门系统控制器模块

控制器模块(ECU)为电动尾门系统的大脑,以高性能处理芯片为核心,由驱动模块、信号采集模块、A/D 转换模块与通讯模块等构成,负责与车身控制器(BCM)之间的信号的传输与解析、电动尾门系统信号采集、防夹信号采集、电动撑杆驱动信号输出、尾门锁自吸驱动信号输出等多项控制功能。

1.1.2 电动尾门系统撑杆模块

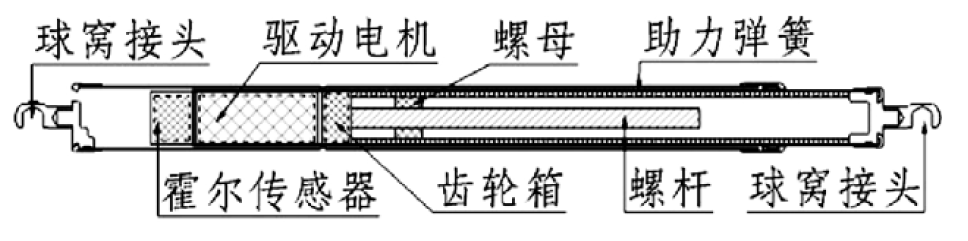

图2 电动撑杆模块结构

如图2 所示,电动撑杆模块由球窝接头、霍尔传感器、驱动电机、齿轮箱、螺杆、螺母与助力弹簧等部件构成,驱动电机接收控制器模块发出的指令进行正向或反向转动,通过齿轮箱减速增扭后带动螺杆与螺母发生相对转动,进而推动电动撑杆轴向伸长或缩短,在助力弹簧弹力的共同作用下,实现电动操作尾门进行开启或关闭动作。电机尾部内置霍尔传感器,其反馈信号作为尾门开闭运行启停位置与智能防夹的信号输入。

1.1.3 电动尾门系统吸合锁模块

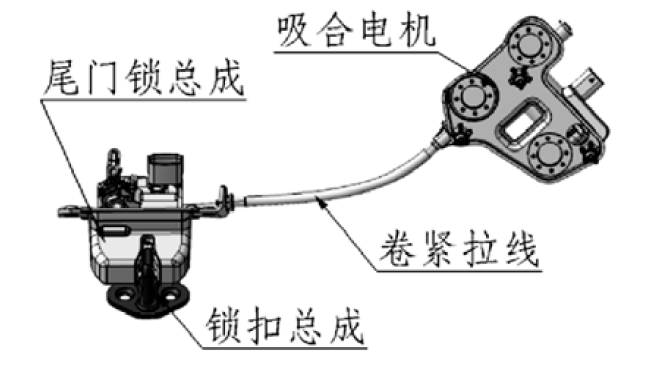

如图3 所示为电动吸合锁模块的结构,吸合锁模块由尾门锁总成、锁扣总成、吸合电机与卷紧拉线等构成,相比传统尾门锁增加了吸合电机与卷紧拉线结构,可由吸合电机实现尾门由半锁状态电动关闭至全锁状态。

图3 电动吸合锁模块

1.1.4 电动尾门系统防夹胶条

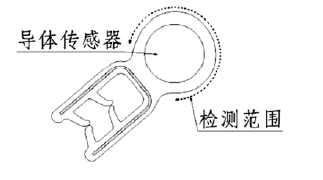

电动撑杆模块内置霍尔传感器,具备霍尔防夹功能,通常标定尾门下部锁体位置的防夹力在60N~100N 之间,防夹力标定过小易导致误防夹触发频率增大,防夹力标定过大则易夹伤乘客。此外,尾门后挡风玻璃两侧距离铰链较近,防夹作用力臂较小,此位置需要更大的防夹力才能触发霍尔防夹,极易导致夹伤乘客的情况出现,因此,高端车通常在此位置设计防夹胶条。防夹胶条传感器为上下两个互不接触的导体,在尾门关闭过程中遇到障碍物施力后,内部导体接触导通,控制器模块(ECU)接收信号控制电动撑杆反转开启尾门。如图4 所示为防夹胶条断面示意图,因其通过压缩变形后导体接触导通进行信号反馈,其安装位置对密封间隙尺寸要求较高,否则易导致误防夹情况发生。

图4 防夹胶条断面示意图

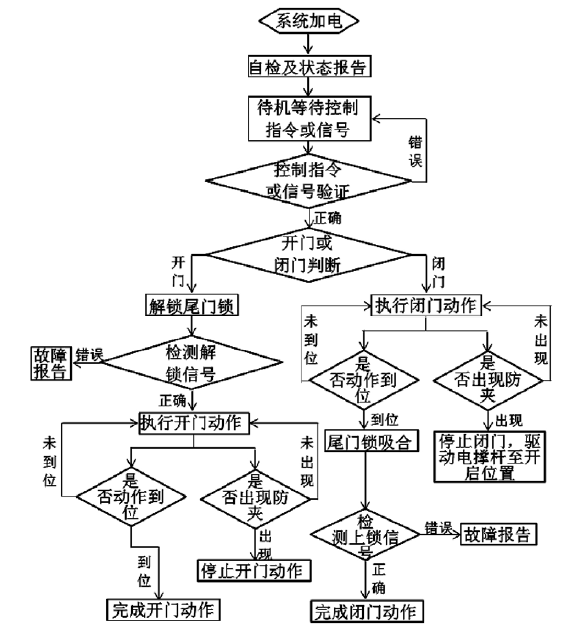

1.2 电动尾门系统功能执行流程

控制器模块(ECU)在供电完成后,首先进行系统自检,进入待机状态,同时通过通讯模块向车身控制器(BCM)报告系统状态,在车身控制器(BCM)获取开门或关门指令后(通过遥控钥匙的尾门开启或关闭指令)或者用户按下尾门开启或关闭按钮,控制器模块(ECU)对控制信号以及尾门系统状态进行解析并验证,识别动作类型,发出开门或关门指令。

1.2.1 电动尾门系统开门动作流程

在开门动作流程中,控制器模块(ECU)首先发出指令电控解锁尾门锁,待解锁信号出现并反馈至控制器模块(ECU)确认后,驱动电动撑杆执行开门动作,执行过程中霍尔传感器采集位置信号与防夹信号,在出现防夹信号时立即停止电动撑杆动作,系统重新进入待机状态,在动作到位后系统即完成开门动作,进入待机状态。

1.2.2 电动尾门系统关门动作流程

在关门动作流程中,控制器模块(ECU)首先驱动电动撑杆执行关门动作,执行过程中霍尔传感器不断采集位置信号与防夹信号,出现防夹信号时立即停止电动撑杆动作,并驱动电动撑杆回到开启位置或反向运行一定行程,系统重新进入待机状态。在电动撑杆驱动尾门关闭至尾门锁半锁状态后,半锁信号出发并输出至控制器模块(ECU),控制器模块(ECU)发出命令驱动尾门锁吸合电机进行闭锁动作,将尾门关闭至全锁状态,并检测上锁位置信号,在信号合格状态下停止吸合电机动作,完成尾门关闭。如图5 所示,为电动尾门系统的功能执行流程。

图5 电动尾门系统功能执行流程

2 电动撑杆机构力值的计算

2.1 电动撑杆助力弹簧力值的设计计算与调整

电动撑杆输出力主要由三部分组成:助力弹簧弹力、驱动电机输出力与撑杆系统阻力。其中助力弹簧弹力是电动撑杆输出力中所占比重最大的部分,助力弹簧力值与弹性系数的设计是电动撑杆设计的关键,其力值与弹性系数设计不合理可能导致尾门部分开度区间无法保持悬停,手动开闭操作力大或电动开闭失效的问题出现。

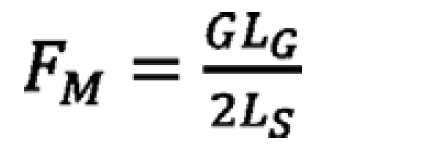

在尾门开闭过程中,尾门在开闭角度内的任意位置可以停止并保持,此状态称为悬停,悬停状态下尾门受自身重力与电动撑杆支撑力作用,电动撑杆电机不工作,撑杆输出力为助力弹簧弹力与撑杆系统阻力的合力。如图6 所示为尾门在任意角度悬停状态的受力分析,由力矩平衡原理可知保持尾门悬停状态所需的单侧电动撑杆输出力FM 为:

(1)

(1)

式中G 为尾门总成的重力,LG 为尾门重力以铰链旋转轴为支点的力臂,LS 为电动撑杆输出力力臂。

图6 尾门悬停状态受力分析

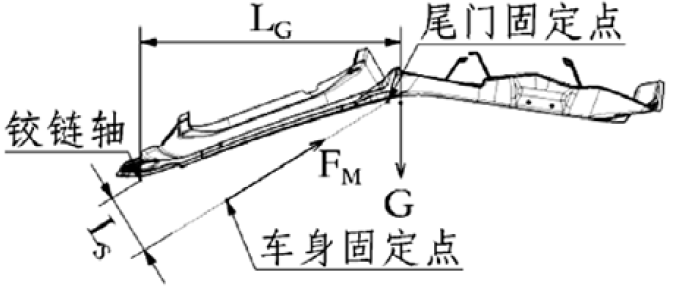

在尾门铰链轴、电动撑杆车身端固定点与尾门端固定点一定的情况下,力臂LG 与LS 为以尾门开度θ 为单一变量的函数;在助力弹簧起始力值与弹性系数一定的情况下,弹簧输出力FS 同样为以尾门开度θ 为单一变量的函数。应用Excel 软件的公式编辑功能,输出以尾门开度θ 为单一变量的单侧电动撑杆输出力FM 与弹簧力FS随尾门开度θ的变化曲线如图7所示。

图7 电撑杆输出力&弹簧力曲线

电动撑杆弹簧力FS 与撑杆系统阻力f 的合力提供了电动撑杆输出力FM,因此,当尾门在任意开度下保持悬停所需的电动撑杆输出力FM 满足(FS-f)<FM <(FS+f)时,即图6中输出力曲线FM 位于曲线(FS-f)与(FS+f)之间区域时,尾门可保持悬停状态。在弹簧力值与弹性系数的设计上,应以 (FM-FS)最小为设计依据,以增大电动尾门系统在各种工况下的悬停可靠性。

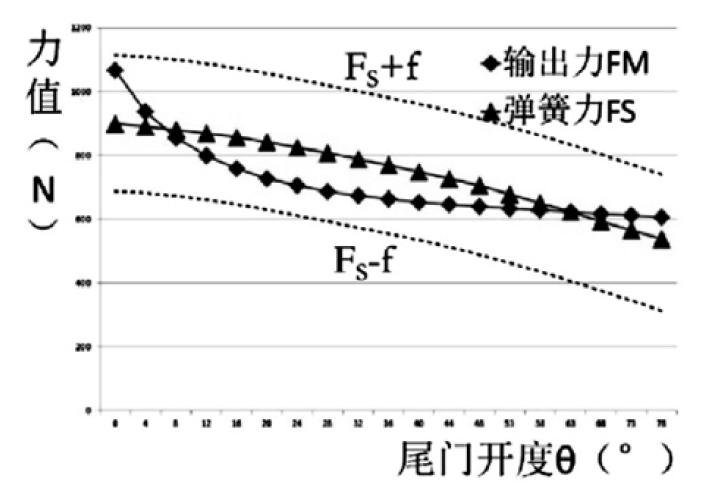

2.2 电动撑杆电机输出力的设计计算与调整

在尾门电动开闭过程中,助力弹簧弹力与电机输出力的合力构成了支撑尾门所需的电杆输出力FM,尾门在任意开度下实现电动开闭所需的电机输出力为(FM-FS),通过Excel的公式编辑功能,可输出(FM-FS)以尾门开度θ 为单一变量的变化曲线如图8 所示。

图8 电动撑杆电机输出力曲线

为满足尾门电动开闭的可行性,尾门所有开度下所需的电机输出力(FM-FS)应小于电机额定输出力,否则将出现电动开闭失效的情况。在电机额定输出力小于需求输出力(FMFS)时,可通过以下两种方法调整解决:(1)调整电动撑杆车身端与尾门端安装固定点的位置,增大电动撑杆输出力作用力臂,以减小需求输出力(FM-FS)。(2)增大电动撑杆驱动电机额定输出力。此外,系统设计时应计算车辆在前后驻坡情况下所需电机输出力均小于电机额定输出力,以满足车辆全工况下的电动开闭可靠性。

2.3 手动模式开闭操作力的设计计算与调整

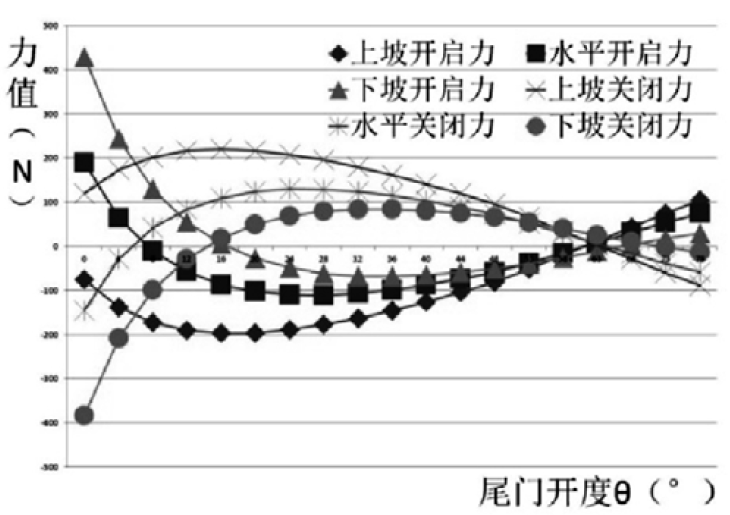

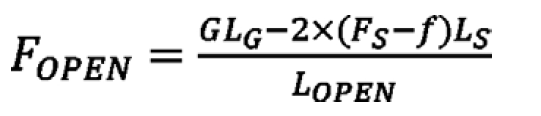

2.3.1 手动开启操作力的计算

在尾门手动开启过程中,手动操作力与撑杆输出力共同克服尾门重力作用实现尾门开启,此时撑杆系统阻力f 与助理弹簧作用力FS 方向相反,撑杆输出力FM=FS-f,根据力矩平衡原理可得尾门在任意开度下手动开启所需的操作力FOPEN 为:

(2)

(2)

式中LOPEN 为以铰链旋转轴为旋转支点的手动开启力力臂,通过Excel 的公式编辑功能,可输出不同驻坡角度下以尾门开度θ 为单一变量的尾门手动开启操作力曲线如图9 所示。

图9 尾门手动开启操作力曲线

2.3.2 手动关闭操作力的计算

在尾门手动关闭过程中,手动操作力与尾门重力共同克服撑杆输出力作用实现尾门关闭,此时撑杆系统阻力f 与助理弹簧作用力FS 方向相同,撑杆输出力FM=FS+f,根据力矩平衡原理可得尾门在任意开度下手动关闭所需的操作力FCLOSE 为:

(3)

(3)

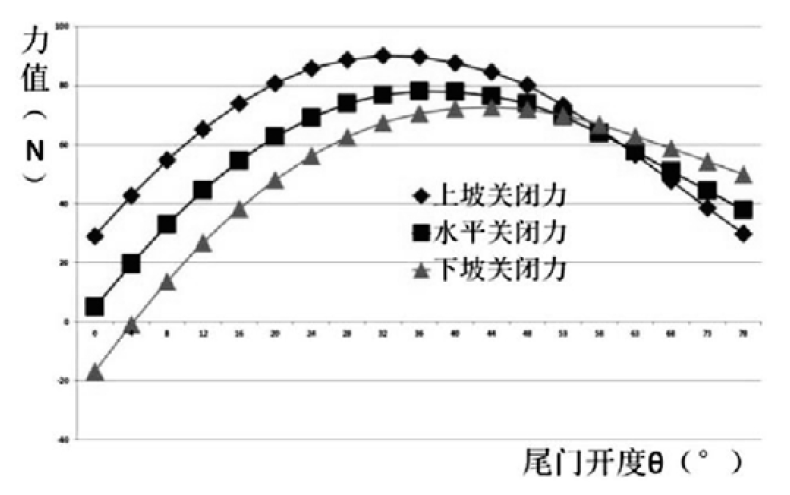

式中LCLOSE 为以铰链旋转轴为旋转支点的手动关闭力力臂,通过Excel 的公式编辑功能,输出以尾门开度θ 为单一变量的尾门手动关闭操作力曲线如图10 所示。

图10 尾门手动关闭操作力曲线

为满足电动尾门系统手动开闭操作的舒适性要求,通常以全工况下手动开闭力均小于100N 作为设计目标值进行设计,在目标值不满足的情况下,可通过调整弹簧力值以及电动撑杆两端安装点位置进行设计调整。

3 电动吸合锁吸合力的设计计算

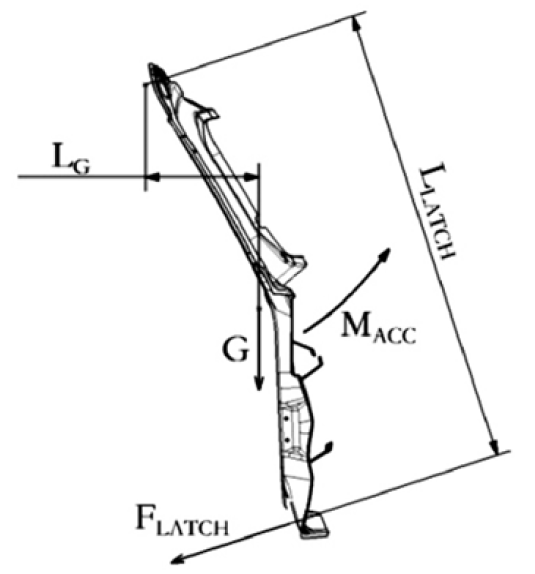

电动尾门系统电动吸合上锁失效是出现频率较高的故障模式,尾门在电动撑杆作用下关闭至半锁状态后,电动撑杆停止动作,由电动吸合锁将尾门从半锁状态吸合至全锁状态,此吸合过程中锁体吸合力需克服尾门密封条阻力、缓冲块阻力、电撑杆支撑力以及气压阻力等系统支撑反力。如图11所示,为尾门吸合过程受力分析,根据力矩平衡原理可得尾门关闭至全锁位置所需吸合力FLATCH 为:

(3)

(3)

式中MACC 为尾门密封条阻力、缓冲块阻力、电撑杆阻力以及车厢气压阻力对尾门的支撑力矩,LLATCH 为尾门锁吸合力以铰链旋转轴为支点的力臂。

图11 尾门电动吸合过程受力分析

在锁体额定吸合力小于需求吸合力FLATCH 的情况下,则会出现尾门电动吸合关闭失效的问题,可通过以下两个方案调整解决:

(1)适当调整尾门系统密封条以及缓冲块等弹性零件的压缩荷重,以减小需求吸合力FLATCH。

(2)调整增大电动吸合锁额定吸合力。此外,设计计算过程中还需考虑整车制造装配公差与零部件制造公差对密封间隙与压缩荷重的影响。

4 结论

电动撑杆与电动吸合锁的性能参数与尾门系统的匹配是电动撑杆式电动尾门系统开发的难点,设计不合理将导致车辆尾门出现部分开启角度无法悬停、手动操作力大或电动开闭失效等问题。本文通过理论分析建立了电动撑杆开闭过程与电动吸合锁吸合过程的力学模型,并应用Excel 软件的公式编辑功能输出了相关力学曲线,为电撑杆助力弹簧弹力、驱动电机输出力以及吸合锁电机吸合力的设计提供了依据。

下一篇:汽车总线技术分析

本站部分图片和内容来源于网络,版权归原作者或原公司所有,如果您认为我们侵犯了您的版权请告知我们将立即删除 沪ICP备16023097号-10